Optimale Losgrößen –

Darf’s noch etwas mehr sein?

Wir als OPTANO GmbH stecken seit einiger Zeit in den Vorbereitungen für die OR23, die Jahrestagung der Gesellschaft für Operations Research, in Hamburg. Wir sind dort als Sponsor mit einem Messestand vertreten – kommen Sie also gern mal vorbei. Für eine solche Konferenz gibt es natürlich einiges vorzubereiten: Flyer, RollUps und möglicherweise auch das ein oder andere OPTANO Poloshirt für die Mitarbeitenden am Stand.

Im Zuge solcher Vorbereitungen stehen wir oft vor einem Dilemma, das im produzierenden Gewerbe ein alltägliches ist: die richtige Losgröße finden. Der Druck von Flyern ist hierfür ein gutes Beispiel. Die Produktion von 1.000 Flyern ist im Vergleich zu 500 Flyern nur um 10% teurer. Aber benötigen wir sie wirklich? Oder ist das Risiko groß, dass wir sie schlussendlich entsorgen müssen? Wer hat nicht schon bei einem Umzug mit der Firma Kisten voller Flyer und Broschüren gefunden, die in der großen Menge zwar günstig waren, aber eigentlich gar nicht gebraucht wurden?

Verglichen mit der Problemstellung der Losgrößen im produzierenden Gewerbe ist das natürlich nur ein kleines Problem. Aber wenn die Entscheidung bei solch trivialen Projekten mit geringen Auswirkungen schon schwerfällt, wie trifft man sie dann, wenn es um große Beträge und Investitionen geht? Dieser Frage gehen wir in diesem Blogartikel auf den Grund.

Die richtige Losgröße finden

Das kann doch nicht so schwierig sein...

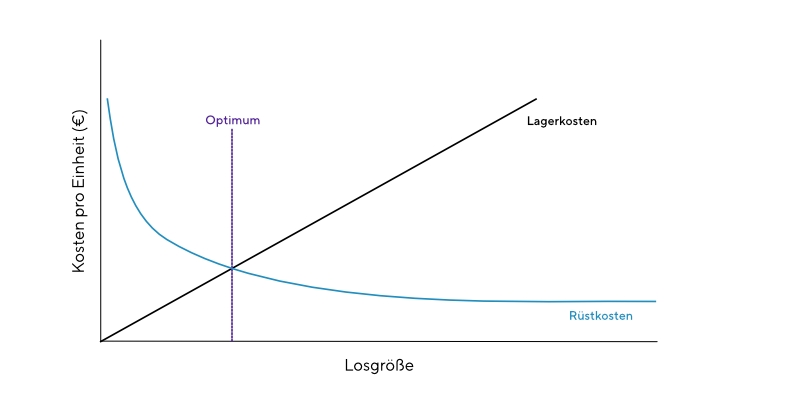

Die Problematik der optimalen Losgröße entsteht vor allem dadurch, dass zwei konkurrierende Ziele aufeinandertreffen: geringe Rüstkosten und geringe Lagerkosten. Durch die Wahl kleiner Losgrößen entstehen zwar geringe Lagerkosten, da immer nur eine kleine Menge eingelagert werden muss, allerdings erhöht dies die Rüstkosten, da häufiger zwischen den Produkten umgerüstet werden muss. Andersherum führt die Wahl großer Losgrößen zwar zu geringen Rüstkosten, allerdings entstehen hierdurch höhere Lagerkosten.

Erster Ansatzpunkt – das Losgrößenmodell nach Andler

Einen ersten Ansatzpunkt zur Lösung dieses Dilemmas gibt das Losgrößenmodell nach Andler. Hierbei werden die Rüstkosten und die Lagerkosten als Funktion eingetragen und in ihrem Schnittpunkt liegt die optimale Losgröße – also die geringsten Gesamtkosten. Hierdurch erhält man bereits einen ersten Eindruck, in welchem Bereich die Kosten liegen und welche Einsparpotenziale im Vergleich zur aktuellen Losgröße möglich wären.

So einfach ist es leider nicht.

Doch dieser Ansatz ist leider ein sehr theoretischer, denn in der Praxis gibt es noch viel mehr Einflussfaktoren, die bei der Wahl der Losgröße beachtet werden müssen. Beispielsweise können Kosten für externe Transport- oder Lagerdienste entstehen, die nicht in der ursprünglichen Kostenfunktion integriert sind. In Industrien mit Waren, die ein Mindesthaltbarkeitsdatum haben, muss das Risiko beachtet werden, dass diese nicht rechtzeitig abverkauft werden können und entsorgt werden müssen. Es müssen also alle relevanten Daten erfasst werden. Dazu gehören Rüstzeiten, Lohn- und Prozesskosten und gegebenenfalls Entsorgungsquoten und -kosten. Weitere ähnliche Anforderungen gibt es viele und sie sind je nach Branche und Unternehmen unterschiedlich.

Darüber hinaus müssen Restriktionen definiert werden, die sich häufig aus operativen Vorgaben ergeben. Beispielsweise können sich Mindest- oder Maximallosgrößen in Abhängigkeit von Gebindegrößen ergeben. Diese können nicht unter- oder überschritten werden, auch wenn dies Vorteile bringen würde. Manche dieser Restriktionen sind auf den ersten Blick nicht offensichtlich. Unsere Erfahrung hat gezeigt, dass das Zusammentragen dieser Daten und Restriktionen interdisziplinär erfolgen sollte, damit keine relevanten Daten übersehen werden.

Denn an dieser Stelle kommt das spezifische Erfahrungswissen der Mitarbeitenden zum Tragen. Viele Restriktionen und Richtlinien werden gelebt und beachtet, sind aber nie formalisiert aufgezeichnet worden. Sie zu finden ist eine der wichtigsten Aufgaben bei der Nutzung mathematischer Optimierung im Betrieb.

Es ergibt sich ein Gesamtkonstrukt aus Fakten, Anforderungen und Restriktionen, das mit einer einfachen Funktion nicht mehr zu vergleichen ist. Ein mathematisches Modell kann das kombinieren und mittels Optimierung kann die beste Losgröße berechnet werden. Änderungen an Daten oder Restriktionen können nachträglich integriert und ebenfalls optimal gelöst werden. So entsteht mit Hilfe von mathematischer Optimierung nicht nur eine einmalige Lösung, sondern die Möglichkeit Veränderungen flexibel und zeitnah einfließen zu lassen.

Weitere interessante Beiträge

Mit OPTANO zur optimalen Losgröße

Mit einer Optimierungssoftware wie OPTANO lassen sich mathematische Modelle übersichtlich verwalten und optimale Ergebnisse erzielen. Sie lösen die Probleme mit komplexen mathematischen Lösungsverfahren im Hintergrund, während der Anwender/die Anwenderin mit einer nutzerfreundlichen Software arbeitet, die übersichtlich und eingängig gestaltet ist.

Darüber hinaus kann die Losgrößenoptimierung Teil eines größeren Ganzen sein, beispielsweise eingebettet in die Produktions- oder Supply Chain-Planung. So können noch komplexere Zusammenhänge beachtet und ein größeres Sparpotenzial genutzt werden.

Auch ein Blick in die Zukunft können Sie mit OPTANO wagen: In verschiedenen Szenarien können mögliche Alternativen berechnet und verglichen werden. Beispielsweise lassen sich hierdurch Fragen beantworten, was sich durch den Ausbau des Lagers ändern würde oder welche Auswirkungen sich durch die Anschaffung einer weiteren Maschine ergeben. So können Sie Ihre Entscheidungen auf Grundlage realer Daten treffen und erhalten sogar eine konkrete Handlungsempfehlung.

OPTANO kann ebenfalls für Prognosen für abnehmende, zunehmende oder

saisonalbedingte Produktnachfragen verwendet werden, die mittels Machine Learning auf Grundlage von Vergangenheitsdaten ermittelt werden. So können Abweichungen zwischen der Verkaufsprognose und dem tatsächlichen Absatz erheblich reduziert werden. (Detaillierte Informationen finden Sie in diesem Blogartikel.)

Haben wir Sie neugirig gemacht? Falls Sie weitere Informationen zu OPTANO wünschen oder Fragen haben, zögern Sie nicht, uns zu kontaktieren. Wir freuen uns auf Ihre Anfrage!

Und unsere Flyer?

Leider war das Problem unserer Flyer-Anzahl für die OR23 in Hamburg nicht komplex genug für eine Optimierung mit OPTANO. (Wer mehr über die Komplexität von Problemen erfahren möchte, kann unseren Artikel zu diesem Thema lesen: Was macht ein Problem komplex?). Ob wir genug Flyer hatten? Finden Sie es live vor Ort heraus. Wir freuen uns auf Ihren Besuch!

Kennen Sie schon unser Factsheet zum Thema?

Wir haben Anwendungsfälle von Predictive und Prescriptive Analytics in der modernen Produktionsplanung in einem Factsheet zusammengestellt. Dieses können Sie hier herunterladen.

Um dieses Factsheet zu erhalten, müssen Sie nur Ihre Kontaktdaten in das untenstehende Formular eintragen. Es öffnet sich dann ein Pop-up-Fenster zum Downloaden des Whitepapers. Bitte beachten Sie, dass Sie mit der Angabe Ihrer E-Mail-Adresse zustimmen, dass wir Sie zu diesem Thema kontaktieren dürfen. Sie können diese Zustimmung jederzeit widerrufen, indem Sie sich an datenschutz@optano.com wenden.